Combattre la rouille est essentiel. En dépit des avances dans la fabrication automobile, vous avez besoin de protection contre la corrosion qui va au-delà des garanties limitées contre la rouille du fabricant. Final Coat offre la protection contre la corrosion la plus avancée qui soit, le module électromagnétique antirouille CM-3000. Et pour les véhicules hybrides et électriques, la même protection contre la corrosion inégalée est maintenant offerte avec le module hybride Final Coat BPH-5000. Comment la protection électromagnétique contre la corrosion fonctionne-t-elle?

Lors qu’ils sont installés par votre concessionnaire, nos modules envoient un signal à impulsion breveté sur votre véhicule au complet, protégeant ainsi toutes ses surfaces en tôle, à l’intérieur comme à l’extérieur. Les modules électromagnétiques de contrôle de la corrosion de Final Coat offrent une performance inégalée :

Notre science expliquée

Cliquez ici

Le module n’épuisera pas la batterie de votre véhicule. Le CM-3000 ne nécessite qu’un tiers d'un milliampère de puissance, ce qui est 90 fois moins de puissance que tout module des autres fabricants. Est-ce que je peux transférer le module électromagnétique contre la corrosion Final Coat sur mon prochain véhicule?

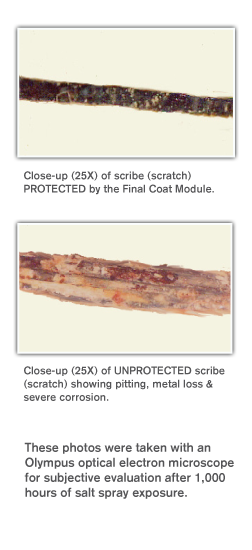

Cela dépend de votre contrat. Si votre contrat de garantie possède une section sur le transfert, cela reste à la discrétion écrite du Warranty Centre. Veuillez communiquer avec votre administrateur de garantie au 1-800-952-9058 ou envoyez-lui un courriel à info@warrantyrecordcenter.com. Est-ce que la technologie électromagnétique de protection contre la corrosion Final Coat a été testée et approuvée par des agences ou des organismes indépendants impartiaux? Oui, le module électronique de protection contre la corrosion Final Coat a subi des épreuves complètes supplémentaires entre 2002 et 2004 à la demande du gouvernement. Il a été prouvé qu'il aide en effet à inhiber la corrosion. Les épreuves démontrent une réduction de 98 à 99,7 % de corrosion sur les panneaux d'automobile en tôle. Pourquoi devrais-je choisir la protection électromagnétique contre la corrosion au lieu des traitements pulvérisés traditionnels contre la rouille?

Le module électromagnétique contre la corrosion Final Coat couvre des zones de votre véhicule que les produits pulvérisés traditionnels ne couvrent pas. Par exemple : le châssis du véhicule, les zones au-dessus de la ligne de fenêtre, les joints et beaucoup d’autres. Le module électromagnétique contre la corrosion signifie que vous n’aurez plus jamais besoin de pulvériser. Les produits pulvérisés contiennent des produits pétroliers qui sont lavés dans l’environnement. Ma voiture a déjà de la rouille. Est-ce que le module électromagnétique contre la corrosion Final Coat peut aider?

Oui, le module ralentira le processus de rouille même s'il y a déjà de la rouille avant l'installation. Le module est prouvé efficace jusqu’à 99,7 % dans la réduction de la corrosion.

La technologie de contrôle de la corrosion à induction électromagnétique (T.C.C.I.E.) brevetée de Final Coat est une solution ultramoderne qui aide à prolonger la vie de tout véhicule. Cette technologie brevetée réduit le taux de la corrosion sur l’acier galvanisé et revêtu d’un alliage de zinc et nickel par un facteur pouvant atteindre 100 sur les panneaux de tôle automobiles (c.-à-d. qu’il faudra 100 fois plus longtemps pour créer la même quantité de rouille avec la T.C.C.I.E. que sans elle).

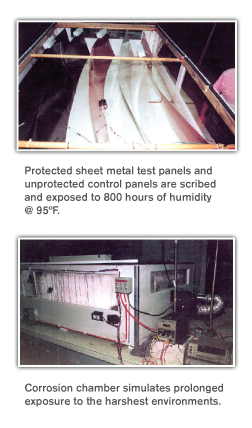

Smithers' Scientific Services Humidity Test

Type d’épreuve: test d’humidité

Taille du panneau d’essai: deux sections (2,1 mètres x 38 centimètres) reliées par une courroie de mise à la terre

Type d’épreuve: test d’humidité

Taille du panneau d’essai: deux sections (2,1 mètres x 38 centimètres) reliées par une courroie de mise à la terreRésultats de l’épreuve: « a grandement réduit le taux de corrosion ».

Méthodologie de l’épreuve

Conclusion

Underwriters' Laboratories of Canada

Épreuve effectuée en: 2001

Type d’épreuve: test de pulvérisation de sel selon les normes ASTM D1654-92 (méthodes d’essai pour l’évaluation de spécimens peints ou revêtus soumis à des environnements corrosifs)

Taille du panneau d’essai: quatre panneaux mesurant 1,2 mètre par 1,2 mètre ont été mis à la terre ensemble pour donner une surface d’épreuve mesurant 11,8 mètres carrés. Tous les panneaux ont été trusquinés.

Épreuve sur un seul panneau

Conclusion pour l’épreuve sur un seul panneau

Épreuve avec plusieurs panneaux

Conclusion pour l’épreuve sur plusieurs panneaux

CCT Laboratories

Épreuve effectuée en: 2002-03 pour le Bureau de la concurrence du gouvernement canadien Type d’épreuve: pulvérisation de sel sur la zone trusquinée seulement. L’épreuve a été effectuée pour démontrer l’efficacité du module électronique de protection contre la corrosion Final Coat sur une surface en l’absence d’une pellicule électrolytique (humide) et sa capacité à réduire le taux de corrosion. Taille du panneau d’essai: 1,2 mètre x 0,9 mètre

Résultats de l’épreuve: « Le taux de corrosion est réduit de 99,7 % par le module sur le panneau d’épreuve comparativement au panneau de contrôle. Même si la différence dans le risque de corrosion est réduit à -0,100 V, le rapport de corrosion (RC) épreuve/panneau = 0,0204, ce qui veut dire que le rapport de corrosion est réduit de 98 %. Pour mettre ces chiffres en perspective, imaginez qu’un système (automobile) sans module tombe en panne à cause de la rouille après un délai d’un an. Si le module est installé, le délai de la panne serait de 343 ans si le risque est déplacé de 150 mV dans la direction négative et de 49 ans si le risque est déplacé de seulement 100 mV. De tels résultats sont particulièrement significatifs lorsque l’on considère que la durée utile moyenne d’un véhicule est d’environ 10 ans. Par conséquent, ces calculs démontrent que la réduction de la vitesse de corrosion est importante et que le module est un dispositif efficace de contrôle de la corrosion. »

Remarque:les risques de corrosion mesurés sur les rainures des deux panneaux étaient approximativement les mêmes jusqu’à ce que les délais d’exposition dépassent 60 heures. Les risques divergeaient alors avec celui du panneau d’épreuve devenant finalement plus négatif que celui du panneau de contrôle d'environ 150 mV révélant qu'un délai d'induction existe pour le module de corrosion avant qu'il ne commence à contrôler la formation de la corrosion.

Ohio State University ElectroScience Laboratory

Épreuve effectuée en: 2004 pour le Bureau de la concurrence du gouvernement canadien

Type d’épreuve:L’épreuve a été effectuée pour montrer la mesure du « courant de surface » générée par le module électronique contre la corrosion Final Coat sur une automobile typique.

Taille du panneau d’essai:automobile Buick Century 1994

Résultats de l’épreuve: « …nous avons senti de façon fiable et manifeste un courant de surface sur toute la surface de cette automobile d’essai. » Cinquante-huit (58) points ont été mesurés sur le véhicule, de l’arrière jusqu’à l’avant, du haut jusqu’au bas.

Elite Electronic Engineering Inc.

Épreuve effectuée en: 2007

Type d’épreuve:mesure des émissions à RF. Pour déterminer si le module répond aux exigences d’émissions rayonnées et par conduction du « Code de règlements fédéraux » de la FCC.

Résultats de l’épreuve:le module « a parfaitement répondu aux exigences d’interférence radio par conduction de la section 15.107 et aux exigences d’interférence rayonnées de la section 15.109 du Code de règlements fédéraux de la FCC, titre 47, partie 15, sous-partie B pour l’équipement de classe B ».

Épreuve effectuée en: 2007

Type d’épreuve:compatibilité électromagnétique. Pour déterminer si le module compromet ou nuit aux systèmes électriques automobiles.

Résultats de l’épreuve: le module était conforme à toutes les exigences dans toutes les épreuves effectuées. Conforme = répond aux exigences d’émissions à bande large et à bande étroite précisées dans la spécification d'épreuve de la directive 2004/104/EC de la commission. »