Critique des pairs

Résumé

Au cours des dernières années, une nouvelle technologie de contrôle de la corrosion a été développée pour protéger les surfaces peintes galvanisées et revêtues d’un alliage de zinc et nickel endommagées qui sont en contact avec des milieux aqueux ambiants. Cette technologie, que nous appelons Electromagnetically Induced Corrosion Control Technology (EICCT), est une technologie électronique fondée sur la liaison des courants en surface sur la structure métallique à protéger. Des expériences sur l’induction électromagnétique ont démontré que le courant induit est répandu sur les surfaces de formes complexes, comme la carrosserie d’une automobile, tel que requis par les équations de Maxwell, de manière à ce que l’induction en un seul point soit efficace à protéger une surface complète de forme complexe, de manière à ce la consommation d’énergie soit très faible et de manière à ce qu’il soit possible de personnaliser le signal induit afin d’en optimiser l’efficacité. L’efficacité observée est attribuée à l’inhibition de la passivation du zinc, comme il est directement indiqué par le courant lié. L’efficacité est aussi démontrée par l’inhibition de la rouille dans les rainures effectuées sur les panneaux peints. Il est important de bien souligner que la technique n’est pas un système de protection cathodique à courant imposé traditionnel.

Rendement du module

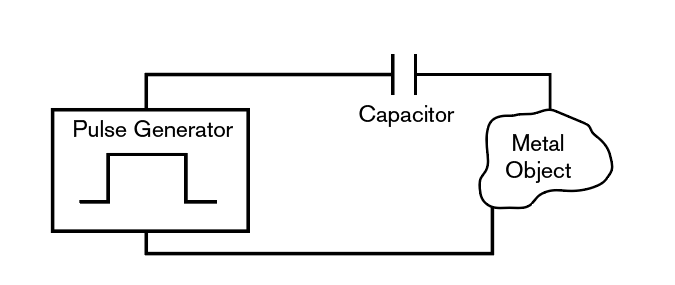

Le module se compose d’une source de tension pulsée liée de façon capacitive à l’objet métallique devant être protégé. La source de tension pulsée génère une impulsion de tension avec :

Impulsion de tension

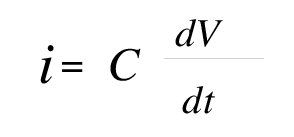

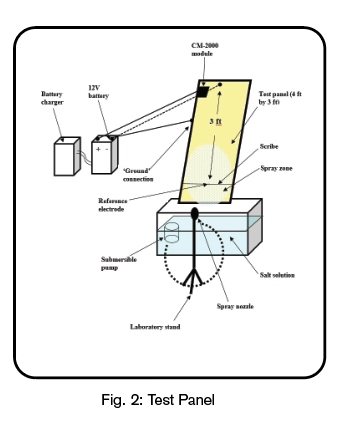

La source de tension pulsée est liée à la carrosserie devant être protégée par l’entremise d’un condensateur, comme il est montré. Le condensateur différencie essentiellement l’impulsion de tension et un courant pulsé traverse le circuit, qui comprend la carrosserie à protéger. L’équation pertinente est

où i est le courant, V est la tension appliquée et t est le temps. Cette impulsion de courant est très rapide et se répand principalement sur la surface métallique. Le courant est restreint à la surface du métal en raison de l’effet de peau; la profondeur de la peau du zinc est de 100 µm, tandis que celle de l’acier est de 16 µm. Manifestement, la plus grande partie du courant se répand donc sur la surface. La corrosion étant un phénomène de surface, ces courants se trouvent alors au bon endroit pour perturber le processus de corrosion.

Essais de pulvérisation

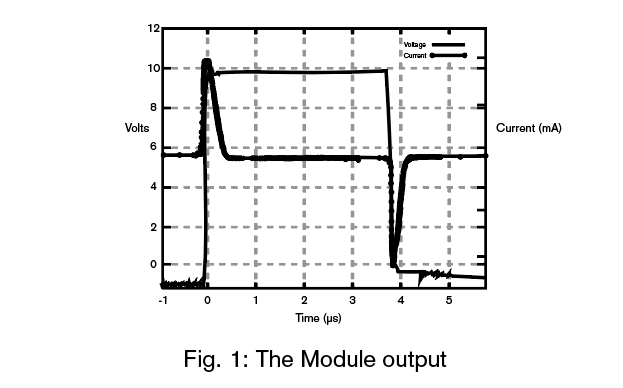

Dans cet ensemble d’expériences, trois des cinq essais ont utilisé deux panneaux automobiles en acier standard revêtus d’un alliage de zinc et nickel par essai, chacun mesurant 1,22 m sur 0,914 m puis enrobé des deux côtés du produit DUPONT 72400 par Northwest Campus Auto Body situé à Columbus en Ohio. Il s’agit d’un système de revêtement standard pour les carrosseries automobiles extérieures et l’efficacité de l’essai a été démontré par la capacité du module à déloger le potentiel corrosif de la rainure. Les panneaux ont été rainurés de manière à percer l’enduit lustré, la peinture et la couche revêtue d’un alliage de zinc et nickel, pour ainsi exposer l’acier nu. Une électrode de référence a été placée sur chaque panneau à l’endroit de la rainure pour surveiller le potentiel corrosif. Les deux panneaux ont été inclinés de 25 degrés en gardant la surface rainurée orientée vers le haut et la rainure située à une distance d’environ 90 cm du rebord supérieur.

Configuration du panneau d’essai

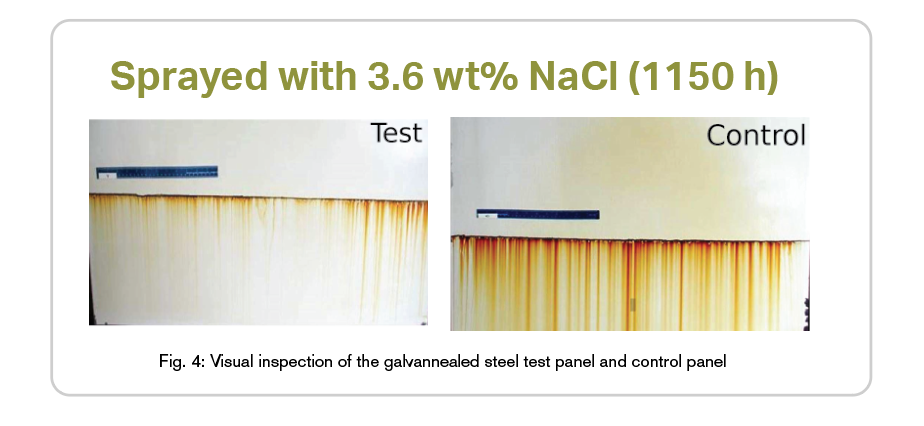

Les surfaces rainurées des panneaux ont été pulvérisées de façon continue au moyen d'une solution de NaCl (sel) à 3,6 % par poids pour simuler l’exposition au sel routier. Seule la surface du panneau dans la région de la rainure et sous celle-ci a été inondée avec l’électrolyte; le reste de la surface du panneau est demeuré sec. En effet, la distance entre la partie supérieure de la zone de pulvérisation et l’emplacement où le module a été relié au panneau d’essai était d’environ 60 cm pour démontrer que toute possibilité de voie de retour d’électrolyte pouvait être réfutée.

Sommaire

Le travail décrit dans ce document est conçu pour évaluer l’efficacité des courants en surface induits de façon électromagnétique à réduire le développement des dommages de corrosion sur des panneaux en acier galvanisé et revêtu d’un alliage de zinc et nickel; et pour indiquer, dans la mesure du possible, le mécanisme selon lequel la protection est obtenue.